Kein passender Kleber dabei obwohl Sie bis nach unten gescrollt haben? Unsere Klebstoffexperten helfen Ihnen weiter.

Viele moderne technische Lösungen lassen sich nur mittels moderner Klebtechnik realisieren. Besonders bei der zukunftsweisenden Elektromobilität sind gewichtssparende Konstruktionen gefragt. Es hat sich schon länger herauskristallisiert, Kleben kann Gewicht reduzieren und zusätzlich konstruktive Festigkeiten erzielen.

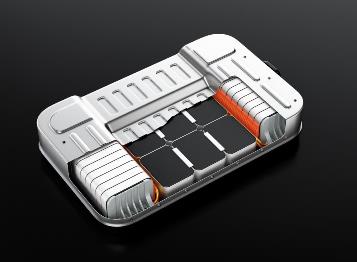

Im hier beschriebenen Fall geht es darum, dass Batteriezellen für ein Elektromobil, sicher und dauerhaft geschützt verbaut werden müssen. Die Konstrukteure haben eine Werkstoffkombination aus Pulverlack beschichtetem verformten Stahlblech, kombiniert mit einem leichten, aber hoch stabilen Kunststoff ausgewählt. Dieses Kunststoffformteil aus glasfaserverstärktem Polyamid 6.6 (PA 6.6 GF) überzeugt durch seine enorme Festigkeit, verbunden mit einem geringen Eigengewicht. Dieser Kunststoff erlaubt es, im Spritzgussverfahren vorgegebene Formen optimal herzustellen. Dünne Wandstärken mit integrierten Versteifungs- und Befestigungselementen machen diesen Kunststoff zu einem hervorragenden Werkstoff. Die beiden Wannenelemente aus Stahlblech und Kunststoff müssen Kleb-technisch dauerhaft verbunden werden. Diese Konstruktion erlaubt eine leichte und durch die individuelle Formgebung ideale, platzsparende Gestaltung innerhalb eines Fahrzeuges. Übliche mechanische und klimatische Beanspruchungen im Laufe des Nutzungszeitraumes können mit dieser miteinander geklebten Werkstoffkombination bestens gemeistert werden.

Nach Abschluss aller Testreihen im Labor und anschließenden Praxisversuchen unter extremen Fahrbedingungen über einen längeren Zeitraum, zeigte, dass der pastös eingestellte 2-K Kleber für diese Anwendung optimal geeignet ist. Das breite Anforderungsprofil hinsichtlich der Klebeigenschaft, in Verbindung mit der geforderten Witterungs- und Alterungsbeständigkeit, gemäß den Vorgaben des Automobilherstellers, werden ohne Einschränkung erfüllt. Bei dem genannten Klebstoff handelt es sich um einen Zweikomponenten-Klebstoff auf Rohstoffbasis Polyurethan (PUR).

Die Serienfertigung dieser Teile erfolgt in großer Stückzahl und im Zweischichtbetrieb. Dies erfordert eine Applikation des Klebstoffs mittels Roboteranlage. In der Fertigungslinie wurde eine integrierte, automatische 2-K Anlage zur Verarbeitung aus Fässern mit 200 Liter Inhalt installiert. Um eine unterbrechungsfreie Serienfertigung zu ermöglichen, wurde die 2-K Anlage als sog. Tandemanlage ausgelegt. Derartige 2-K--Anlagen gewähren eine exakte Dosierung, verbunden mit einer absolut homogenen Vermischung der beiden Komponenten. Der Mischprozess wird mittels statischer Mischrohre vollzogen. Die Topfzeit dieser Formulierung erlaubt es, dass in dieser Arbeits-Taktung ein statisches Mischrohr wartungsfreundlich von Schichtbeginn bis Schichtende genutzt werden kann. Bei jedem Schichtbeginn wird die Anlage mit einem neuen statischen Mischrohr versehen.

Das Mischungsverhältnis dieser Klebstofftype ist hier 100:100 Volumenteile. Bei der Auswahl eines statischen Mischrohres bedarf es einer großen Sorgfalt. Je nach Verarbeitung, ob manuell, pneumatisch, elektrisch oder mit einer automatischen Roboteranlage gearbeitet wird, muss fallweise das optimale Mischrohr ausgewählt werden. In diesem Einsatzfall hat man sich für den Typ MCH 10-24T -400 mit Überwurfmutter entschieden. Dieser Typ Mischer, der speziell auf die unterschiedliche Viskosität der Einzelkomponenten (Harz und Härter) abgestimmt ist, gewährleistet eine sichere Verarbeitung und ein homogenes Mischungsverhältnis.

Der Kleber-Auftrag erfolgt als Raupe mit Durchmesser 5 mm. Die gestufte Spitze des Mischrohres kann individuell auf den benötigten Raupen-Durchmesser geöffnet werden. Der hier gewählte Querschnitt stellt sicher, dass der Klebstoff nach Fügen des zweiten Elementes, gleichmäßig auf die gesamte Fläche des Klebebereiches verteilt wird. Der programmierte Roboter fährt die vorgegebenen Konturen exakt auf dem zu klebenden Unterteil aus lackiertem Stahlblech ab. Ebenfalls werden die vorgefertigten Zellenelemente mittels Roboterunterstützung exakt an die vorgesehen Fixierstellen in diese Schale eingebracht. Anschließend wird das Abdeckelement aus PA 6.6 GF auf die Kleberaupe aufgelegt und angedrückt. Auf Zwischenlagerplätzen härten die mittels Knick-Hebelklemmen fixierten Elemente bis die Endfestigkeit erreicht ist. Danach können die geklebten Behälter weiteren Arbeitsschritten zugeführt werden. Die notwendige, sorgfältige Reinigung der Klebeflächen erfolgt, ebenfalls automatisiert, unmittelbar vor dem Klebprozess innerhalb der Linie.

Basierend auf den positiven Erfahrungen mit diesem Konstruktionsklebstoff im Großserieneinsatz wurde eine zusätzliche Fertigungslinie für einen ähnlichen Anwendungsfall installiert.